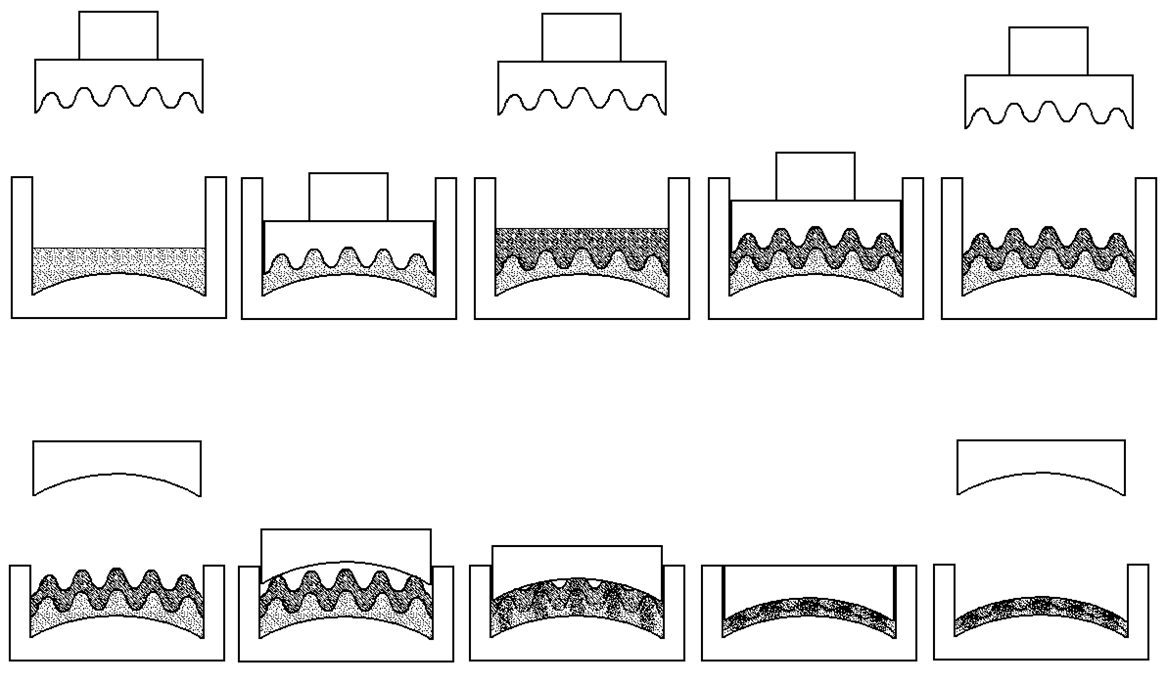

Волновой процесс

Основные сведения о тормозных накладках

Тормозные накладки производятся из композитных материалов. Их основная функция - снижение скорости транспортного средства преобразованием кинетической энергии в тепловую энергию трением о поверхность барабана.

Основные компоненты , входящие в состав смеси, из которой производятся тормозные накладки:

1.Фенольная смола

2.Волокна

3.Графит

4.Оксиды

5.Каучук

1 2 3 4 5

Качество тормозных накладок

Качество тормозных накладок зависит от различных факторов , таких как:

1. Энергия торможения

2. Износостойкость

3.Уровень шума

4. Точность размеров

5. Внешний вид

Клиенты по разному оценивают важность вышеуказонных факторов.

Таким образом, для компании-производителя тормозных накладок очень важно иметь в наличии широкую номенклатуру изделий в разном ценовом диапазоне и обладающих различными свойствами.

Компания разработала несколько составов смесей для производства тормозных накладок.

Стандартные смеси

DNA-11 - ориентировочно расчитаны на 100 000 км. Нагрузка на ось - 10 тонн(23 000 фунтов). Самый популярный материал.

DNA25/GG - ориентировочно расчитаны на 100 000 км. Нагрузка на ось - 11 тонн (25 000 фунтов). Матеариал подходит для самосвалов, которые работают в условиях с повышенной нагрузкой.

DNA380 Carbon Fiber - Расчитаны более чем на 100 000 км. Нагрузка на ось - 9 тонн (20 000 фунтов). Материал подходит для маршрутных автобусов, которые передвигаются в городе.

DNA380 Carbon Fiber - Расчитаны более чем на 100 000 км. Нагрузка на ось - 9 тонн (20 000 фунтов). Материал подходит для маршрутных автобусов, которые передвигаются в городе.

Волновой процесс

Завод изготовителя "Duroline" разработал уникальную технологию производства тормозных накладов , как Wive process (Волновой процесс)!

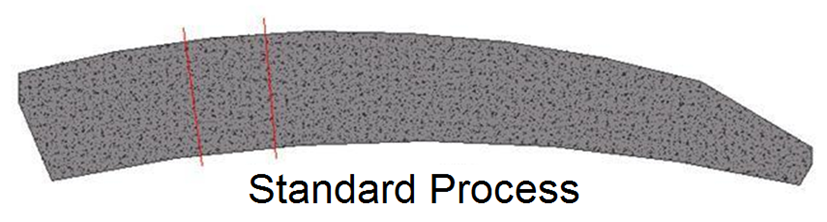

Обычная предварительня форма Предварительная форма в Волновом процессе

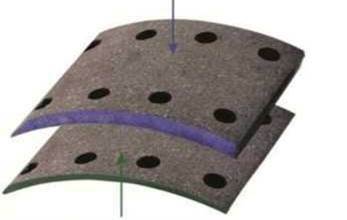

После того, как мы сделали предварительную форму, далее идёт прессование:

На верхней части картинки вы видим, что сначала идёт холодное прессование, которое придаёт форму синусоиды изделию. На нижней части картинки уже идёт горячее прессование, которое придаёт финальную форму тормозной накладки.

За счёт того, что при первой формовке изделие получается форму синусоиды, в вехней точки гораздо больше смеси, чем в самой нижней и при горячем формировании получается ровная поверхность с разной плотностью. Где было много смеси - высокая плотность, где мало смеси - низкая плотность.

При волновом процессе(Wave Process):

1.Упорядоченные столбцы плотности

2. Столбцы с более высокой плотностью увеличивают жизненный цикл изделя

3. Столбцы с более низкой плотностью улучшают характеристики торможонения

При стандартном процессе(Standart Process)

1.Одинаковая плотность всего изделия

Самая последняя разработка компании «Duroline» имеет низкие абразивные характеристики и великолепные термические свойства частично благодаря наличию карбоновых волокон.

В основном применяется при эксплуатации городских автобусов и уже зарекомендовал себя, как самый лучший состав на рынке Бразилии.

Понравился наш продукт? Оставьте ваши контактные данные, мы вам перезвоним!